Existencias de vino chileno 2021 aumentan un 7,2%, de acuerdo a SAG

01/03/2022

¿Tiene sentido hacer sustentabilidad en sistemas agónicos? La perspectiva de la agricultura regenerativa

07/03/2022FUENTE : REVISTA MUNDOAGRO

“Si he visto más, es poniéndome sobre los hombros de gigantes”. Así explicaba Isaac Newton a un colega suyo que el mérito de su teoría, una idea que revolucionó por completo la física, no era en todo caso solo mérito propio. Es más, ni siquiera esa frase fue propia, a pesar de que hasta el día de hoy muchos se la atribuyen, sino que la tomó del filósofo del Siglo XII Jean de Salisbury. Entonces, la genialidad de Newton quizás haya sido no solo la de poder explicar el fenómeno de la gravedad sino la de haber advertido que antes tantos otros habían acumulado capas y capas de conocimiento sobre la que él posó una mirada revolucionaria. Así se construyen los avances científicos y tecnológicos. Y así quedó demostrado una vez más en los Innovation Award Agritechnica 2022, los galardones que entrega la DLG (Sociedad Alemana de Agricultura) en el contexto de su tradicional y espectacular feria de maquinaria agrícola.

Este año se presentaron 164 innovaciones candidatas al principal premio y la Comisión de Novedades de la DLG concedió una medalla de oro y dieciséis de plata, que serán entregadas durante la feria, en Hannover, del 27 de febrero al 5 de marzo.

La medalla de oro se concede a un producto que presenta un nuevo concepto y cuyo funcionamiento se ha modificado de forma significativa, y que permite realizar nuevos procesos o mejorar en gran medida un proceso ya conocido. Los factores decisivos para la concesión de una medalla de oro son: importancia desde el punto de vista práctico, ventajas para la gestión empresarial y laboral, mejora de la situación medioambiental y energética, y efectos para facilitar el trabajo y la seguridad laboral. A continuación, la innovación que recibió la medalla de oro y los más destacados entre los ganadores de la de plata.

ORO

- Empresa: Nexat

- Innovación: Sistema de producción integral

El Nexat es un vehículo con el que se pueden realizar todas las labores de producción vegetal: desde tareas de laboreo hasta la siembra, pasando por las actividades de protección fitosanitaria o de cosecha. Los implementos de labranza y cultivo del suelo se transportan en lugar de ser arrastrados, como es habitual, lo que su eficiencia. Está diseñado como una máquina de trabajo autónoma, y dispone de un sistema de supervisión y control del entorno. El monitoreo del proceso se puede realizar desde una cabina giratoria de 270°. Esto permite un funcionamiento totalmente automático de la máquina, así como un guiado manual del vehículo durante el transporte.

Los implementos integrados se alojan entre cuatro unidades de tracción sobre orugas de grandes dimensiones accionadas eléctricamente y que pueden girar 90° para desplazamientos por carretera. La alimentación eléctrica es realizada mediante dos motores diésel independientes de 400 kW / 545 CV, cada uno con generadores. Este vehículo está diseñado para emplear formas de propulsión alternativas, como células de combustible o motores eléctricos.

Gracias al módulo de cosechadora NexCo incorporado, el Nexat alcanza rendimientos de recolección de grano de 130 a 200 t/h. El innovador concepto de trilla utiliza un rotor axial de 5,8m de longitud dispuesto diagonalmente al sentido de la marcha. El flujo de entrada de material se introduce por el centro y pasa al rotor de manera tangencial y energéticamente eficiente. El rotor divide este flujo de material en dos corrientes. De este modo, es posible alcanzar aproximadamente el doble de rendimiento de trilla que con las máquinas convencionales. Además, se crean las condiciones para una distribución uniforme de paja con dos picadoras, incluso con una anchura de corte de 14m.

La máquina dispone de una tolva de 36m² para el grano recolectado, por lo que la cosechadora no necesita un vehículo de carga para las longitudes de campo habituales. La carga en el vehículo de transporte puede realizarse en las cabeceras: gracias a una capacidad de descarga de 600 l/s, el proceso sólo dura alrededor de un minuto.

La combinación NEXAT -NexCo abre una dimensión de rendimiento de trilla nueva, con la posibilidad de usar el vehículo durante todo el año. El concepto introduce un cambio de planteamientos en la agricultura y es positivo tanto en términos de economía como de recursos y medio ambiente.

PLATA

- Empresa: Fendt

- Innovación: Aspirador automático del polvo

La maquinaria agrícola y los tractores están expuestos a entornos polvorientos, por lo que la limpieza del aire de combustión del motor requiere sistemas de filtro robustos y potentes que combinen una alta eficacia de separación con una larga vida útil. Una limpieza intermedia del filtro de aire garantiza que no se produzca una disminución en el rendimiento o un mayor consumo de combustible por el hecho de que no penetre suficiente aire de combustión en el motor.

Fendt presenta este sistema de aspiración automática de polvo que detecta el grado de contaminación del filtro de aire durante el funcionamiento o durante la circulación, limpiándolo de forma totalmente automática sin necesidad de ser retirado. Bastan dos impulsos de presión cortos pero potentes en el interior del filtro de aire para expulsar un caudal de aire hacia el exterior. El polvo depositado en la superficie del filtro se suelta y sale succionado de la carcasa del filtro gracias a la presión negativa, que se genera frente al ventilador de aire de refrigeración, que se acciona hidrostáticamente al incrementar un breve instante la frecuencia de giro del mismo.

- Empresa: Krone

- Innovación: ExactUnload

El conductor debe mostrar una pericia máxima cuando es necesario realizar una descarga lo más amplia posible del material cosechado sobre la superficie del silo. Esto es importante para poder distribuir la carga del carro de transporte rápidamente y compactarla de manera óptima, así como para lograr el mejor resultado posible de ensilado.

El sistema Krone ExactUnload permite controlar la descarga del nuevo carro con cinta transportadora GX, y con un panel delantero que se va desplazando hacia atrás, de manera que el material transportado se distribuye uniformemente sobre una extensión predeterminada. La velocidad de marcha de este dispositivo combinado es irrelevante dentro del rango de velocidad establecido (hasta 3,5 km/h). Los vehículos de compactación necesitan desplazar menos material, e incluso conductores inexpertos siempre logran una buena distribución. Así se contribuye a una compactación más uniforme y, por lo tanto, a una alta calidad de ensilado. Además, también se ahorra combustible y tiempo, el producto se suelta menos por el deslizamiento de las ruedas de los vehículos de distribución y se gana capacidad de compresión relevante para la calidad.

- Empresa: Continental AG

- Innovación: Agro ContiSeal

Un polímero viscoso en el interior de los neumáticos agrícolas sella la fuga de aire cuando la superficie de fricción sufre una penetración por cuerpos extraños, tales como clavos y otros objetos puntiagudos. A pesar de los daños, es posible continuar transitando, y el neumático puede repararse o reemplazarse en un momento posterior. Esto puede llegar a ser muy relevante cuando se va muy justo de tiempo para cumplir con los plazos que suelen tener que respetarse al realizar labores agrícolas. De esta manera, se evita en gran medida realizar cambios de neumáticos en condiciones difíciles, ya sea en el campo o en la carretera. Estos cambios pueden efectuarse más tarde en el taller. Así aumenta la disponibilidad de los vehículos, lo que es particularmente importante en el caso de cosechadoras especializadas.

Agro ContiSeal, de Continental, representa una innovación decisiva en el ámbito de los neumáticos agrícolas, que contribuye significativamente a la seguridad operativa de la máquina cuando más importa.

- Empresa: Claas

- Innovación: Terranimo

El nuevo sistema de Claas muestra directamente al operador en el terminal de la cabina cuál es riesgo de compactación en las condiciones de manejo actuales. Para realizar este cálculo, Claas vincula la información disponible mediante el sistema de asistencia al operador CEMOS (como el tipo/estado del suelo, las cargas del eje o la presión de los neumáticos) con Terranimo, una herramienta de simulación reconocida en toda Europa para la presión y la capacidad de carga sobre el suelo. También se tienen en cuenta los desplazamientos dinámicos de carga del eje. Los bulbos de presión en color rojo, por ejemplo, indican un alto riesgo de compactación. En este caso, el conductor puede interrumpir el trabajo que está realizando o tomar las contramedidas apropiadas (por ejemplo, modificación del contrapesado o de la presión de los neumáticos), comprobando su efecto de manera inmediata.

Gracias a la asistencia preventiva al operador y mediante la pantalla terminal Terramino de Claas, es posible evitar riesgos de compactación del suelo que generen compactaciones perjudiciales, así como sus efectos negativos para la salud y la productividad del suelo.

- Empresa: Müthing

- Innovación: CoverSeeder

La CoverSeeder fusiona, por primera vez en una sola innovación, componentes ya conocidos para crear un nuevo sistema de siembra destinado a cultivos intermedios, integrando todos los pasos en un único proceso de trabajo: para que el crecimiento sea uniforme y homogéneo, los residuos de cosecha procesados se combinan con un sistema especial de colocación del grano. En concreto, una rastra premontada genera tierra fina y mejora la distribución de la paja. A continuación, gracias a la gran potencia de succión del rotor, una trituradora desmenuza la paja y los rastrojos y despeja la superficie destinada a la siembra de los residuos de la siembra que se encuentran cerca del suelo. Toda esta mezcla creada pasa a la barra de siembra siguiente, que deposita los granos sobre la superficie aclarada. La semilla acomodada en la superficie del suelo despejado se cubre entonces con la materia orgánica procesada. Una vez esparcida y cubierta la semilla, un rodillo de arrastre genera el contacto necesario con el suelo para una buena germinación. El rodillo también controla la altura de la CoverSeeder. Como no es necesario realizar un laboreo intensivo y, además, se crea una extensa capa de cobertura de biomasa, el suelo está protegido de la evaporación y la erosión. De esta manera, se genera el agua de germinación necesaria, incluso en condiciones de extrema sequedad.

- Empresas: Rauch y AgriCircle AG

- Innovación: TerraService

TerraService pone a disposición del agricultor un servicio digital con el que puede calcular de antemano la transitabilidad de una superficie agrícola. El usuario debe introducir los datos necesarios de la máquina o bajar los datos ya almacenados. La humedad del suelo se estima a pequeña escala mediante mediciones de radar de los satélites Sentinel1 en combinación con datos meteorológicos. Estos datos de la máquina y de la humedad del suelo, junto con información sobre la estructura del mismo, permiten calcular la transitabilidad de la zona agrícola por adelantado y cómodamente desde un terminal portátil.

La visualización se implementa en forma de cuadrículas de superficie precisas de 10m. En caso necesario, el usuario recibe una advertencia o un mensaje si el suelo no es transitable o si sólo lo es de forma limitada. Además, se puede optimizar o determinar la secuencia de paso por el campo, la posición de entrada a campos de gran tamaño y la secuencia de paso por los carriles, también para evitar quedar atascado. De este modo, se preserva el buen funcionamiento del suelo. Si no es posible transitar sobre el suelo, no es necesario realizar costosos y largos preparativos de trabajo ni desplazarse a las tierras de cultivo.

- Empresa: Amazonen-Werke

- Innovación: DirectInject

DirectInject resuelve el conflicto entre una mayor flexibilidad para la selección de fitosanitarios y pulverizadores de campo de mayores dimensiones (económicamente más ventajosos) para la protección de los cultivos. La dosificación flexible de productos fitosanitarios, tanto líquidos como granulados, permite al sistema reaccionar en el momento según la situación que se dé sobre el terreno.

Otra ventaja consiste en que no es preciso realizar más pasadas por el campo, con el consiguiente ahorro de insumos (por ejemplo, gasóleo y tiempo de trabajo). Los productos fitosanitarios no utilizados pueden volver a guardarse en el contenedor o envase original, por lo que no es necesario determinar la cantidad de producto fitosanitario necesario antes de la aplicación ni ocuparse de la manipulación de las cantidades residuales ya mezcladas. La completa integración en el circuito y el funcionamiento por ISOBUS del pulverizador, así como la limpieza automática a través del paquete Comfort Plus, facilitan el manejo del mismo. Todo esto puede llevarse a cabo cómoda y rápidamente en el campo desde la cabina del tractor. Si se dispone de mapas de aplicación, desaparece el necesario tiempo de reacción y es posible realizar fácilmente una pulverización puntual con alta precisión en el campo.

- Empresa: Fasterholt

- Innovación: DL 66 Pro

La máquina de riego por aspersión DL 66 Pro es una novedosa combinación de máquina móvil de riego por aspersión con avance motriz y carro de riego ensamblado, compuesto por un novedoso varillaje de aluminio telescópico e hidráulicamente plegable de 66m. Este dispositivo combina en una sola máquina las ventajas de dos procesos ampliamente usados en la actualidad: el vehículo autopropulsado y el carro de riego.

Las ventajas generales de los carros de riego, tienen que ver con un riego que ahorra recursos, funciona con poca presión (aproximadamente 1-2 bares), se encuentra más cerca del suelo y que, además, permite delimitar con exactitud la superficie de trabajo. En comparación con el cañón, la baja presión ahorra energía, mientras que no se produce evaporación porque el espectro de caída tiene un menor contenido de gota fina. La desventaja radica en la fuerza de tracción significativamente mayor por el aumento de la longitud de las mangueras, que debe compensarse con espesores más gruesos y limita la longitud máxima de campo que se puede regar a unos 500-600m. Pero la máquina de riego móvil con avance motriz dispone de una mayor longitud de manguera (hasta aprox. 1.000m) gracias a que la máquina recoge la manguera enrollable del suelo y la va desenrollando, en lugar de arrastrarla en toda su longitud sobre el terreno. Así, se puede regar 8 ha con una máquina sin perder tiempo trasladándola.

- Empresa: CNH Industrial

- Innovación: OptiSpread Automation System

New Holland ha desarrollado el primer sistema de esparcimiento de producto picado: el OptiSpread Automation con tecnología de medición directa. Los sensores de radar 2D montados a ambos lados de la cosechadora miden la velocidad y la distancia de lanzamiento del material picado. Los sensores miden toda la distancia de lanzamiento y, por tanto, el patrón de distribución. Si el patrón de distribución no se corresponde con el patrón de distribución deseado a lo largo de toda la anchura de trabajo, la velocidad de los sopladores de accionamiento hidráulico situados a ambos lados aumenta o se reduce individualmente hasta que el patrón de distribución vuelva a coincidir con el patrón previamente fijado. La tecnología detecta la distribución desigual del producto picado, incluso en condiciones con viento de cola o de cara, y también permite generar un mapa de distribución.

- Empresa: Claas

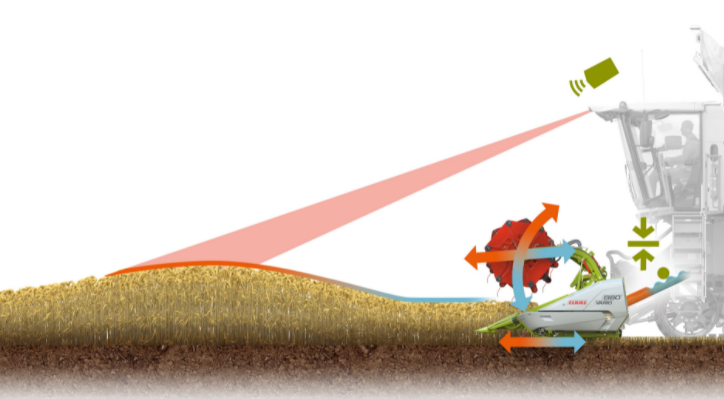

- Innovación: Cemos Auto Header

Para los sinfines de corte de cosechadoras, Claas ha desarrollado un escáner láser que registra continuamente la altura del cultivo. Después de que el operador haya fijado la profundidad del molinete en el cultivo y la posición horizontal deseadas, los valores se van ajustando automáticamente a medida que cambia la altura del cultivo. El sistema detecta las hileras, así como la línea de final del cultivo, llegando incluso a meter en el sinfín de alimentación los manojos de grano que caen de la mesa de corte. La longitud de la mesa de corte se ajusta para el regulador de paso en el canal de entrada o alimentación en función de las vibraciones del sensor de espesor de la capa. Cuanto más uniforme sea el flujo de producto, menores serán las vibraciones del sensor.

El sistema de control facilita el trabajo del operador y crea las condiciones para maximizar el rendimiento mediante un dispositivo de ajuste automático.

- Empresa: CNH Industrial

- Innovación: Big Baler Automation

La empacadora Big Baler Automation de CNH Industrial New Holland es el primer sistema en el que un operador puede ajustar directamente el peso deseado de la paca. El sistema se encarga de guiar la máquina de forma automática y predictiva, así como de controlar la velocidad del tractor y los ajustes de la empacadora. Un sensor LiDAR (Light Detection and Ranging) mide ópticamente la hilera o andana situada delante del tractor mediante láser, mientras que un sensor IMU detecta la aceleración y la orientación del tractor.

También se procesa la información del sensor GPS del tractor para lograr una mayor precisión. De este modo, el tractor es guiado de forma totalmente automática sobre la hilera y la velocidad se adapta de antemano a las condiciones de la misma. Al mismo tiempo, los datos registrados se utilizan para calcular constantemente el peso de la paca con antelación a fin de ajustar, por las carreras del pistón, la presión de empacado y el espesor de la capa según la velocidad de avance. De este modo, la empacadora funciona continuamente a un alto nivel, incluso en condiciones de cosecha y rendimiento cambiantes, consiguiendo siempre el mismo peso de fardo preestablecido.